|

СТРУКТУРА ОБОЗНАЧЕНИЯ ДЕФЕКТОВ РЕЛЬСОВ

4.1. Все дефекты рельсов в классификации кодированы трехзначным числом. Использована следующая структура кодового обозначения:

- первая цифра кода определяет группу дефектов по месту появления дефекта по элементам сечения рельса (головка, шейка, подошва, всё сечение);

- вторая цифра определяет тип дефекта рельсов с учетом основной причины его зарождения и развития;

- третья цифра указывает на место расположения дефекта по длине рельса. Первые две цифры кода дефектов рельсов отделяются от третьей цифры точкой.

4.2. Группа дефектов и место их появления по элементам сечения рельса (головка, шейка, подошва, все сечение) определяются следующими цифрами (первый знак):

1 - трещины и выкрашивания металла на поверхности катания головки рельса;

2 - поперечные трещины в головке рельса;

3 - продольные трещины в головке рельса и в зоне перехода головки в шейку в стыке;

4 - пластические деформации (смятие), вертикальный, боковой и неравномерный износ головки рельса (длинные волны и короткие волны-рифли);

5 - дефекты и повреждения шейки рельса;

6 - дефекты и повреждения подошвы рельса;

7 - изломы рельса по всему сечению;

8 - изгибы рельса в вертикальной и горизонтальной плоскостях;

9 - прочие дефекты и повреждения рельса, включая коррозию подошвы и шейки, а также лишние отверстия в зоне накладок и вдавленная маркировка в зоне стыка.

4.3. Тип дефекта рельсов, определяемый основной причиной его зарождения и развития (второй знак), обозначается следующими цифрами:

О - дефекты, связанные с нарушениями технологии изготовления рельсов;

1 - дефекты, зависящие от недостаточно высокого металлургического качества рельсовой стали (например, от местных скоплений неметаллических включений, вытянутых вдоль направления прокатки в виде дорожек-строчек) и недостаточной прочности рельсового металла, приведшие к отказам рельсов после пропуска гарантийного тоннажа (после окончания срока гарантии);

2 - дефекты, зависящие от недостаточно высокого металлургического качества рельсовой стали (например, от местных скоплений неметаллических включений, вытянутых вдоль направления прокатки в виде дорожек-строчек) и недостаточной прочности рельсового металла, приведшие к отказам рельсов до пропуска гарантийного тоннажа (в пределах срока гарантии);

3 - дефекты в зоне болтовых стыков, связанные с повышенным динамическим воздействием колёс на путь, с нарушением требований инструкции по текущему содержанию железнодорожного пути; с нарушениями технологии обработки болтовых отверстий и торцов рельсов металлургическими комбинатами, линейными подразделениями и промышленными предприятиями путевого хозяйства дорог;

4 - дефекты, связанные с ненормативным специфическим воздействием подвижного состава на рельсы и условиями эксплуатации рельсов (боксование, юз, ползуны и др.), в том числе из-за нарушения режимов вождения поездов, из-за недостатков подвижного состава, из-за нарушений норм текущего содержания пути;

5 - дефекты рельсов, полученные в результате ненормативных механических воздействий на рельсы (удар инструментом, рельса о рельс и т.п.);

6 - дефекты в зоне сварных стыков, связанные с недостатками и нарушениями технологии сварки рельсов и обработки сварных стыков, приведшие к отказам рельсов после пропуска гарантийного тоннажа;

7 - дефекты в зоне сварных стыков, связанные с недостатками и нарушениями технологии сварки рельсов и обработки сварных стыков, приведшие к отказам рельсов до пропуска гарантийного тоннажа;

8 - дефекты, связанные с недостатками и нарушениями технологии наплавки рельсов, приварки рельсовых соединителей и другие дефекты;

9 - дефекты, вызванные коррозионной усталостью, контроленепригодностью рельсов, и изломы без усталостных трещин.

Примечание:

Появление дефекта рельса часто бывает следствием нескольких причин.

Так, недостатки в содержании пути ускоряют развитие заводских дефектов. В связи с этим при определении типа дефекта должна быть выявлена основная причина, с которой связано его появление и развитие.

4.4. Цифровое обозначение места расположения дефекта (третья цифра в коде дефекта) принято следующим:

0 - по всей длине рельса;

1 - в болтовом стыке на расстоянии 750 мм и менее от торца рельса;

2 - вне болтового стыка на расстоянии более 750 мм от торца рельса;

3 - в сварном стыке, полученном элетроконтактной сваркой;

4 - в сварном стыке, полученном алюминотермитной сваркой.

Примечания:

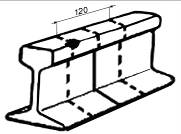

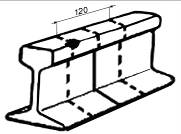

1. Для сварного стыка, полученного элетроконтактной сваркой рельсов после 2000 года, зона стыка определяется на расстоянии 120 мм симметрично по 60 мм в обе стороны от оси сварного шва с учётом толщины сварного шва и зон термического влияния от сварки и термообработки после сварки, а зона

разрушения сварных рельсов из-за поджогов в подошве определяется на расстоянии 700 мм симметрично по 350 мм в обе стороны от оси сварного шва расположением прижимных электродов-губок контактной сварочной машины.

2. Для сварного стыка, полученного алюминотермитной сваркой, зона стыка определяется на расстоянии 120 мм симметрично по 60 мм в обе стороны от оси сварного шва с учётом толщины сварного шва и зон термического влияния от сварки.

3. Буква "Н", стоящая после цифрового кода дефекта, указывает, что дефект взят в накладки.

4. В случае необходимости отнесения дефекта к двум и более кодамдопускается их обозначение с помощью двух и более кодов через знак дроби. Например, излом рельса, который произошел из-за образования поперечной трещины контактной усталости, обозначается как 71.2/21.2, а излом рельса, который произошел из-за образования продольной трещины в головке – как 71.2/31.2.

Структура классификации дефектов приведена в таблице 1.

Для облегчения пользования настоящей инструкцией и правильного определения дефектов в табл.1 приведены в скобках прежние обозначения дефектов по НТД/ЦП-1-93, если их обозначение изменилось, и выделены обозначения новых дефектов.

10.1-2

| Трещины и выкрашивания металла на поверхности катания головки из-за нарушений технологии изготовления рельсов (закатов, волосовин, плен и т.п.).

| Код дефекта:

в стыке 10.1

вне стыка 10.2

| | УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Для скоростей движения 140 км/ч и менее рельсы, имеющие дефекты 10 глубиной h более 2,0 мм при длине l (вдоль рельса) более 25 мм и ширине a (поперек рельса) менее 35 мм («узкие»), а также глубиной h более 1,0 мм при длине l (вдоль рельса) более 25 мм и ширине a (поперек рельса) 35 мм и более («широкие») и, кроме того, глубиной более 6,0 мм (до 8,0 мм) при длине до – 25,0 мм («короткие»), считают дефектными (ДР).

С целью отдаления начала образования дефекта 10 и уменьшения его глубины, длины и ширины должна производиться периодическая шлифовка головки рельсов, начиная с первой шлифовки сразу же после укладки в путь новых рельсов.

После проведения шлифовки улучшаются условия дефектоскопирования рельсов, снижается вероятность образования внутренних дефектов в головке, в частности, поперечных трещин, развивающихся под прикрытием дефекта 10.

До устранения дефекта шлифовкой, или наплавкой, или (при невозможности или нецелесообразности их выполнения) до замены дефектного рельса должна быть ограничена скорость движения по нему в зависимости от глубины дефекта h:

для «узких» дефектов -скорость движения не более -

120 км/ч при 2,0 < h ≤ 3,0 мм,

100 км/ч при 3,0 < h ≤ 4,0 мм,

70 км/ч при 4,0 < h ≤ 6,0 мм и замена в плановом порядке,

40 км/ч при 6,0 < h ≤ 8,0 мм и замена в первоочередном порядке,

25 км/ч при 8,0 < h;

для «широких» дефектов -скорость движения не более -

120 км/ч при 1,0 < h ≤ 2,0 мм,

100 км/ч при 2,0 < h ≤ 4,0 мм,

70 км/ч при 4,0 < h ≤ 6,0 мм и замена в плановом порядке,

40 км/ч при 6,0 < h ≤ 8,0 мм и замена в первоочередном порядке,

25 км/ч при 8,0 < h.

для «коротких» дефектов - скорость движения не более –

40 км/ч при 6,0 < h ≤ 8,0 мм и замена в первоочередном порядке,

25 км/ч при 8,0 < h.

Глубину и ширину дефекта измеряют в месте его наибольшего развития, а длину - по протяжению данного дефекта вдоль головки рельса. При образовании цепочки из отдельных дефектов в длину дефекта включают те из смежных дефектов, которые расположены нарасстоянии, меньшем длины наименьшего из 2-х смежных дефектов.

Наблюдения за развитием дефекта производят при очередных проверках рельсов.

При обнаружении поперечных трещин в местах образования дефекта 10 рельс считают остродефектным (ОДР) при любых характеристиках дефекта, и он подлежит замене без промедления.

При длине горизонтальной трещины (вдоль рельса) более 70 мм, оцениваемой по пропаданию донного сигнала УЗК, рельс считают остродефектным (ОДР), и он подлежит замене без промедления.

При развитии дефекта 10 на глубину более 8,0 мм рельс считают остродефектным (ОДР), и он подлежит замене без промедления.

При возникновении дефекта в эксплуатационных условиях, отвечающих гарантийным обязательствам, предъявить рекламацию металлургическому комбинату-изготовителю рельсов.

|

11.1-2

выкрашивания:

трещины:

трещины:

| Трещины и выкрашивания металла на боковой рабочей выкружке или на средней части головки, возникшие изнутри от местных скоплений неметаллических включений, вытянутых вдоль направления прокатки в виде дорожек-строчек или возникшие от наружной поверхности рельса из-за недостаточной контактно-уста-лостной прочности рельсового металла, после пропуска гарантийного тоннажа

| Код дефекта:

в стыке 11.1;

вне стыка 11.2

| |

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Недостатки в металлургическом качестве рельсовой стали (местные скопления неметаллических включений, вытянутых вдоль направления прокатки), определяют недостаточную контактно-усталостную прочность металла. Чаще всего повреждается рабочая грань наружных нитей в кривых участках пути (R = 400-1000 м). Выкрашивания начинаются с образования и развития внутренних продольных трещин (ВПТ) контактной усталости в зоне рабочей выкружки головки рельса.

Трещины контактной усталости также возникают от поверхности катания на средней части головки рельса, постепенно заглубляясь под поверхность катания и образуя протяжённые горизонтальные контактно-уста-лостные трещины. Часто дефект возникает на выкружке рабочей грани наружных рельсов кривых малого радиуса, может сопровождаться боковым износом. От неглубоких поверхностных параллельных трещин контактной усталости иногда образуется продольная трещина, которая углубляется по мере своего развития.

К дефекту 11.1-2 следует относить продольные трещины с глубиной расположения до 8,0 мм.

Развитие продольных трещин контактной усталости приводит к образованию выкрашиваний.

Наибольшую опасность представляет возможное образование от дефекта 11 поперечной усталостной трещины (дефект 21.1-2) от продольной.

СПОСОБЫ ВЫЯВЛЕНИЯ

Внешний осмотр, контроль линейных размеров головки рельса измерительными приборами (линейка, штангенциркуль с глубиномером, универсальный шаблон измерон модели 00316 и др.), ультразвуковая дефектоскопия в пределах ±300мм от предполагаемого дефектного сечения.

При ультразвуковом дефектоскопировании необходимо убедиться в отсутствии под выкрашиванием или под горизонтальной трещиной поперечной трещины.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Для скоростей движения 140 км/ч и менее рельсы, имеющие дефекты 11 глубиной h более 2,0 мм при длине l (вдоль рельса) более 25 мм и ширине a (поперек рельса) менее 35 мм («узкие»), а также глубиной h более 1,0 мм при длине l (вдоль рельса) более 25 мм и ширине a (поперек рельса) 35 мм и более («широкие») и, кроме того, глубиной более 6,0 мм (до 8,0 мм) при длине до 25,0 мм («короткие»), считают дефектными (ДР).

С целью отдаления начала образования дефекта 11 и уменьшения его глубины, длины и ширины должна производиться периодическая профильная шлифовка головки рельсов в соответствии с действующими Техническими указаниями на шлифовку.

После проведения шлифовки улучшаются условия дефектоскопирования рельсов, снижается вероятность образования других аналогичных дефектов в головке и поперечных трещин, развивающихся под прикрытием дефекта 11.

До устранения дефекта шлифовкой, или наплавкой, или (при невозможности или нецелесообразности их выполнения) до замены дефектного рельса должна быть ограничена скорость движения по нему в зависимости от глубины дефекта h:

для «узких» дефектов -скорость движения не более -

120 км/ч при 2,0 < h ≤ 3,0 мм,

100 км/ч при 3,0 < h ≤ 4,0 мм,

70 км/ч при 4,0 < h ≤ 6,0 мм и замена в плановом порядке,

40 км/ч при 6,0 < h ≤ 8,0 мм и замена в первоочередном порядке,

25 км/ч при 8,0 < h;

для «широких» дефектов -скорость движения не более -

120 км/ч при 1,0 < h ≤ 2,0 мм,

100 км/ч при 2,0 < h ≤ 4,0 мм,

70 км/ч при 4,0 < h ≤ 6,0 мм и замена в плановом порядке,

40 км/ч при 6,0 < h ≤ 8,0 мм и замена в первоочередном порядке,

25 км/ч при 8,0 < h.

для «коротких» дефектов - скорость движения не более –

40 км/ч при 6,0 < h ≤ 8,0 мм и замена в первоочередном порядке,

25 км/ч при 8,0 < h.

Глубину и ширину дефекта измеряют в месте его наибольшего развития, а длину - по протяжению данного дефекта вдоль головки рельса. При образовании цепочки из отдельных дефектов в длину дефекта включаются те из смежных дефектов, которые расположены на расстоянии, меньшем длины наименьшего из 2-х смежных дефектов.

При длине горизонтальной трещины (вдоль рельса) более 70 мм, оцениваемой по пропаданию донного сигнала УЗК, рельс считают остродефектным (ОДР), и он подлежит замене без промедления.

При развитии дефекта 11 на глубину более 8,0 мм рельс считают остродефектным (ОДР), и он подлежит замене без промедления.

Наблюдения за развитием дефекта производят при очередных проверках рельсов. При обнаружении поперечной трещины (дефект 21) в местах образования дефекта 11 следует действовать в соответствии с указаниями по эксплуатации рельсов с дефектом 21.

|

12.1-2

выкрашивания:

трещины:

трещины:

| Трещины и выкрашивания металла на боковой рабочей выкружке или на средней части головки, возникшие изнутри от местных скоплений неметаллических включений, вытянутых вдоль направления прокатки в виде дорожек-строчек, или возникшие от наружной поверхности рельса из-за недостаточной контактно-усталостной прочности рельсового металла, до пропуска гарантийного тоннажа

| Код дефекта:

в стыке 12.1;

вне стыка 12.2

| |

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Недостатки в металлургическом качестве рельсовой стали (местные скопления неметаллических включений, вытянутых вдоль направления прокатки), определяют недостаточную контактно-усталостную прочность металла. Чаще всего повреждается рабочая грань наружных нитей в кривых участках пути (R = 400-1000 м). Выкрашивания начинаются с образования и развития внутренних продольных трещин (ВПТ) контактной усталости в зоне рабочей выкружки головки рельса.

Трещины контактной усталости также возникают от поверхности катания на средней части головки рельса, постепенно заглубляясь под поверхность катания и образуя протяжённые горизонтальные контактно-уста-лостные трещины. Часто дефект возникает на выкружке рабочей грани наружных рельсов кривых малого радиуса, может сопровождаться боковым износом. От неглубоких поверхностных параллельных трещин контактной усталости иногда образуется продольная трещина, которая углубляется по мере своего развития.

К дефекту 12.1-2 следует относить продольные трещины с глубиной расположения до 8,0 мм. Развитие продольных трещин контактной усталости приводит к образованию выкрашиваний.

Наибольшую опасность представляет возможное образование от дефекта 12 поперечной усталостной трещины (дефект 22.1-2 или 21.1-2).

СПОСОБЫ ВЫЯВЛЕНИЯ

Внешний осмотр, контроль линейных размеров измерительными приборами (линейка, штангенциркуль с глубиномером, универсальный шаблон измерон модели 00316 и др.), ультразвуковая дефектоскопия в пределах ±300 мм от предполагаемого дефектного сечения.

При ультразвуковом дефектоскопировании необходимо убедиться в отсутствии около дефекта поперечной трещины.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Для скоростей движения 140 км/ч и менее рельсы, имеющие дефекты 12 глубиной h более 2,0 мм при длине l (вдоль рельса) более 25 мм и ширине a (поперек рельса) менее 35 мм («узкие»), а также глубиной h более 1,0 мм при длине l (вдоль рельса) более 25 мм и ширине a (поперек рельса) 35 мм и более («широкие») и, кроме того, глубиной более 6,0 мм (до 8,0 мм) при длине 6,1 – 25,0 мм («короткие»), считают дефектными (ДР).

С целью отдаления начала образования дефекта 12 и уменьшения его глубины, длины и ширины должна производиться периодическая профильная шлифовка головки рельсов в соответствии с действующими Техническими указаниями на шлифовку.

После проведения шлифовки улучшаются условия дефектоскопирования рельсов, снижается вероятность образования других аналогичных дефектов в головке и поперечных трещин, развивающихся под прикрытием дефекта 12.

До устранения дефекта шлифовкой, или наплавкой, или (при невозможности или нецелесообразности их выполнения) до замены дефектного рельса должна быть ограничена скорость движения по нему в зависимости от глубины дефекта h:

для «узких» дефектов -скорость движения не более -

120 км/ч при 2,0 < h ≤ 3,0 мм,

100 км/ч при 3,0 < h ≤ 4,0 мм,

70 км/ч при 4,0 < h ≤ 6,0 мм и замена в плановом порядке,

40 км/ч при 6,0 < h ≤ 8,0 мм и замена в первоочередном порядке,

25 км/ч при 8,0 < h;

для «широких» дефектов -скорость движения не более -

120 км/ч при 1,0 < h ≤ 2,0 мм,

100 км/ч при 2,0 < h ≤ 4,0 мм,

70 км/ч при 4,0 < h ≤ 6,0 мм и замена в плановом порядке,

40 км/ч при 6,0 < h ≤ 8,0 мм и замена в первоочередном порядке,

25 км/ч при 8,0 < h.

Дефектный рельс с «коротким» дефектом глубиной h8 мм и более следует считать остродефектным, и он подлежит замене без промедления.

Глубину и ширину дефекта измеряют в месте его наибольшего развития, а длину - по протяжению данного дефекта вдоль головки рельса. При образовании цепочки из отдельных дефектов в длину дефекта включаются те из смежных дефектов, которые расположены на расстоянии, меньшем длины наименьшего из 2-х смежных дефектов.

При длине горизонтальной трещины (вдоль рельса) более 70 мм, оцениваемой по пропаданию донного сигнала УЗК, рельс считают остродефектным (ОДР), и он подлежит замене без промедления.

При развитии дефекта 12 на глубину более 8,0 мм рельс считают остродефектным (ОДР), и он подлежит замене без промедления.

Наблюдения за развитием дефекта производят при очередных проверках рельсов. При обнаружении поперечной трещины (дефект 21 или 22) в местах образования дефекта 12 следует действовать в соответствии с указаниями по эксплуатации рельсов с дефектом 21 или 22.

В обязательном порядке предъявить в соответствии с гарантийными обязательствами рекламацию металлургическому комбинату-изготовителю рельсов.

|

13.1 13.1

| Выкрашивание металла на поверхности катания из-за повышенного динамического воздействия в болтовых стыках.

| Код дефекта:

в стыке 13.1

| | ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

В процессе эксплуатации из-за повышенного динамического воздействия колес в болтовых стыках в результате протекания процессов ударной контактной усталости у торца рельса образуются выкрашивания рельсового металла. Ускорению проявления дефекта способствует искривленность рельсовых концов, растянутые зазоры, а также некачественная механическая обработка торцов. Образованию выкрашивания может предшествовать сплыв металла, с образованием выколов металла при слепых зазорах.

СПОСОБЫ ВЫЯВЛЕНИЯ

Внешний осмотр, контроль линейных размеров измерительными приборами (линейка, штангенциркуль с глубиномером, универсальный шаблон измерон модели 00316 и др.), ультразвуковая дефектоскопия.

При ультразвуковом дефектоскопировании необходимо убедиться в отсутствии под выкрашиванием поперечной трещины.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Для скоростей движения 140 км/ч и менее рельсы, имеющие выкрашивания металла на поверхности катания на концах глубиной более 2,0 мм при длине (вдоль рельса) более 25 мм, а также глубиной более 6,0 мм при длине более 6 мм до 25 мм относят к дефектным (ДР). При длине дефекта 6 мм и менее от торца рельс к дефектным относить не следует вне зависимости от глубины выкрашивания.

Провести наплавку конца рельса по типовому технологическому процессу или замену рельса в плановом порядке.

До устранения дефекта наплавкой головки или при невозможности выполнения этой операции до плановой замены дефектного рельса в зависимости от глубины дефекта h при длине дефекта более 25 мм скорость движения поездов не должна превышать:

100 км/ч при 2,0 < h ≤ 4,0 мм,

70 км/ч при 4,0 < h ≤ 6,0 мм,

40 км/ч при 6,0 < h ≤ 8,0 мм и замена в первоочередном порядке,

25 км/ч при 8,0 < h.

При глубине дефекта более 6,0 мм и длине более 25 мм дефектные рельсы заменяют (ЗПП) или восстанавливают в первоочередном порядке.

Длину дефекта (вдоль рельса) определяют по его наибольшемупротяжению от торца рельса. Измерения размеров дефекта выполняютлинейкой и штангенциркулем с глубиномером или универсальным шаблоном

измерения модели 00316 и др.

При образовании выкрашиваний и выколов металла, препятствующих надежному дефектоскопированию головки и шейки рельса, рельс также может быть отнесен к дефектным из-за его контроленепригодности (дефект 19).

Наблюдения за развитием дефекта производят при очередных проверках рельсов.

При возникновении дефекта в эксплуатационных условиях, отвечающих гарантийным обязательствам, предъявить рекламацию металлургическому комбинату-изготовителю рельсов.

|

14.1-2

| Пробоксовка в виде местного износа и выкрашивания металла в местах термомеханических повреждений головки рельса из-за боксования, юза колес подвижного состава или нарушения режимов шлифования рельсошлифовальными поездами.

| Код дефекта:

в стыке 14.1

вне стыка 14.2

| ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Ненормативное воздействие колес подвижного состава при боксовании и юзе вызывает образование на обеих рельсовыхнитях местных участков термомеханических повреждений с образованием хрупких поверхностных слоев с измененной микроструктурой металла рельсов. Эти повреждения проявляются в виде местного износа (седловин) на поверхности головки, трещин и выкрашиваний. То же происходит с рельсами при нарушении режимов их шлифовки рельсошлифовальными поездами.

Наибольшую опасность представляет возможное образование в местах термомеханических повреждений поперечной усталостной трещины (дефект 24.1-2).

СПОСОБЫ ВЫЯВЛЕНИЯ

Внешний осмотр, контроль линейных размеров измерительными приборами (линейка, штангенциркуль с глубиномером, универсальный шаблон измерон модели 00316 и др.), ультразвуковая дефектоскопия в пределах ±300 мм от дефекта.

При ультразвуковом дефектоскопировании необходимо убедиться в отсутствии под дефектом поперечной трещины.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Для скоростей движения 140 км/ч и менее рельсы с пробоксовками глубиной более 1,0 мм считаются дефектными (ДР) и подлежат ремонту наплавкой для ликвидации отдельных пробоксовок или шлифовке рельсошлифовальными поездами при массовых поражениях рельсов этим типом повреждений.

До устранения дефекта наплавкой или шлифовкой, или плановой замены в зависимости от глубины пробоксовки и наличия и глубины выкрашиваний в месте пробоксовки скорость движения поездов по таким рельсам не должна превышать указанную ниже:

| Глубина

пробоксовки h, мм

| Глубина

выкрашивания h*, мм

| Скорость поездов, км/ч

не более

| | 1,0 < h ≤ 2,0

| нет

|

| | h* ≤ 2,0

|

| | более 2,0

| 25 и ЗПП

| | 2,0 < h ≤ 3,0

| нет

|

| | h* ≤ 2,0

| 40 и ЗПП

| | более 2,0

| 25 и ЗПП

| | 3,0 < h ≤ 4,0

| нет

| 40 и ЗПП

| | h* ≤ 2,0

| 25 и ЗПП

| | более 2,0

| 25 и ЗПП

| | более 4,0

| нет

| 25 и ЗПП

| | h* ≤ 2,0

| 25 и ЗПП

| | более 2,0

| 25 и ЗПП

|

Глубину пробоксовки измеряют по наибольшему значению по оси головки рельса от ее рабочей поверхности (жесткой металлической линейкой и штангенциркулем с глубиномером, или универсальным шаблоном измерон модели 00316 и др.), глубину выкрашивания измеряют в месте его наибольшего развития, а длину - по протяжению данного дефекта (вдоль рельса).

При неполном устранении дефекта рельс переводят в тот типоразмер дефекта, которому соответствует оставшаяся не устраненной глубина дефектного места.

При полной ликвидации дефекта рельс исключают из ДР, с соответствующей отметкой в форме ПУ-2А.

Особую опасность представляет образование в местах пробоксовок при наличии и даже при отсутствии седловин термомеханических повреждений в виде хрупких структур, содержащих мартенсит. Эти структурные изменения металла в местах пробоксовок могут приводить к образованию поперечных

трещин. То же самое может происходить в местах на головке рельсов, где было допущено нарушение режимов шлифования рельсов и возникли прижоги (на поверхности катания и/или на рабочей выкружке).

До планового устранения дефекта или, при невозможности устранения дефекта, до плановой замены рельса необходимо более частое (по утверждённому начальником дистанции пути графику) наблюдение и дефектоскопирование рельсов.

Рельсы с поперечными трещинами от пробоксовок, от выкрашиваний в местах пробоксовок считают остродефектными (ОДР) и заменяют без промедления.

После устранения дефекта наплавкой за этим местом устанавливают наблюдение при очередных проверках состояния рельсов.

При периодическом возникновении пробоксовок на одних и тех же местах принимают меры по улучшению условий реализации тяги локомотивами.

На дефектные рельсы предъявляют внутридорожные рекламации локомотивному депо или структурному подразделению, к которому приписан рельсошлифовальный поезд.

|

16.3-4

| Выкрашивание металла на поверхности катания головки в зоне сварного стыка после пропуска гарантийного тоннажа

| Код дефекта:

в сварном стыке 16.3

16.4

| |

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Вследствие нарушения технологии сварки и обработки сварного стыка в поверхностном слое головки могут образоваться участки мартенсита или другие структурные неоднородности, от которых под воздействием колес подвижного состава происходит образование трещин контактной усталости и выкрашиваний металлапо ним.

СПОСОБЫ ВЫЯВЛЕНИЯ.

Внешний осмотр, контроль линейных размеров измерительными приборами (линейка, штангенциркуль с глубиномером, универсальный шаблон измерон модели 00316 и др.), ультразвуковая дефектоскопия в пределах ±300 мм от дефекта.

При ультразвуковом дефектоскопировании необходимо убедиться в отсутствии под выкрашиванием поперечной трещины.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ.

Рельсы, имеющие выкрашивания металла на поверхности катания в зоне сварного стыка, относят к дефектным (ДР), если глубина выкрашиваний более 2,0 мм.

До проведения шлифовки рельса или (при невозможности ее выполнения) до плановой замены рельса или вырезки дефектного участка и восстановления вваркой вставки, в зависимости от глубины выкрашивания h металла на поверхности катания головки скорость движения по сварному стыку не должна превышать:

120 км/ч при 2,0 < h ≤ 3,0 мм,

100 км/ч при 3,0 < h ≤ 4,0 мм,

70 км/ч при 4,0 < h ≤ 6,0 мм,

40 км/ч при 6,0 < h ≤ 8,0 мм и замена в первоочередном порядке,

25 км/ч при 8,0 < h.

Наблюдения за развитием дефекта производят при очередных проверках рельсов. Измерения глубины дефекта производят жесткой стальной линейкой и штангенциркулем с глубиномером или универсальным шаблоном измерон модели 00316 и др. в месте наибольшей глубины выкрашивания.

При обнаружении поперечных трещин в зоне сварного стыка рельс относят к категории остродефектных (ОДР) и заменяют без промедления.

|

17.3-4

| Выкрашивание металла на поверхности катания головки в зоне сварного стыка до пропуска гарантийного тоннажа

| Код дефекта:

в сварном стыке 17.3

17.4

| |

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Вследствие нарушения технологии сварки и обработки сварного стыка в поверхностном слое головки могут образоваться участки мартенсита или другие структурные неоднородности, от которых под воздействием колес подвижного состава происходит образование трещин контактной усталости и выкрашиваний металла по ним.

СПОСОБЫ ВЫЯВЛЕНИЯ.

Внешний осмотр, контроль линейных размеров измерительными приборами (линейка, штангенциркуль с глубиномером, универсальный шаблон измерон модели 00316 и др.), ультразвуковая дефектоскопия в пределах ±300 мм от дефекта.

При ультразвуковом дефектоскопировании необходимо убедиться в отсутствии под выкрашиванием поперечной трещины.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ.

Рельсы, имеющие выкрашивания металла на поверхности катания в зоне сварного стыка, относят к дефектным (ДР), если глубина выкрашиваний более 2,0 мм.

До проведения шлифовки рельсов или, при невозможности ее выполнения, в зависимости от глубины выкрашиваний h металла на поверхности катания головок до плановой замены рельсов или вырезки дефектного участка и восстановления вваркой вставки скорость движения по сварному стыку не должна превышать:

120 км/ч при 2,0 < h ≤ 3,0 мм,

100 км/ч при 3,0 < h ≤ 4,0 мм,

70 км/ч при 4,0 < h ≤ 6,0 мм,

40 км/ч при 6,0 < h ≤ 8,0 мм и замена в первоочередном порядке,

25 км/ч при 8,0 < h.

Наблюдения за развитием дефекта производят при очередных проверках рельсов.

Измерения глубины дефекта проводят в месте наибольшей глубины выкрашивания.

При обнаружении поперечных трещин в зоне сварного стыка рельс относят к категории остродефектных (ОДР) и заменяют без промедления.

При образовании дефекта в эксплуатационных условиях, отвечающих гарантийным обязательствам, предъявить рекламацию изготовителю сварного стыка.

|

18.1-2

| Выкрашивание наплавленного слоя металла в местах наплавки

| Код дефекта:

в стыке 18.1

вне стыка 18.2

| |

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

При нарушении технологии наплавки рельсов не обеспечивается необходимая прочность соединения наплавленного и основного металла. В процессе эксплуатации под воздействием колес подвижного состава наплавленный слой выкрашивается.

СПОСОБЫ ВЫЯВЛЕНИЯ

Внешний осмотр, контроль линейных размеров измерительными приборами (линейка, штангенциркуль с глубиномером), ультразвуковая дефектоскопия.

При ультразвуковом дефектоскопировании необходимо убедиться в отсутствии под выкрашиванием поперечной трещины.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельсы, имеющие выкрашивания, отслоения и выколы наплавленного металла на поверхности катания головки на концах или на остальном протяжении рельса глубиной более 2,0 мм при длине более 25 мм, а также глубиной более 6,0 мм при длине до 25 мм включительно, относят к дефектным (ДР).

До устранения дефекта повторной (очередной) наплавкой головки по типовому технологическому процессу или при невозможности осуществления этой операции до плановой замены рельсов с дефектом длиной более 25 мм должна быть ограничена скорость движения поездов по дефектному рельсу в зависимости от глубины дефекта h –скорость не должна превышать:

120 км/ч при 2,0 < h ≤ 3,0 мм,

100 км/ч при 3,0 < h ≤ 4,0 мм,

70 км/ч при 4,0 < h ≤ 6,0 мм,

40 км/ч при 6,0 < h ≤ 8,0 мм и замена в первоочередном порядке,

25 км/ч при 8,0 < h.

Глубину дефекта измеряют жесткой стальной линейкой и штангенциркулем с глубиномером или универсальным шаблоном измерон модели 00316

и др. в месте наибольшего развития дефекта, но не ближе 6 мм от торца рельса. Длину дефекта определяют по его наибольшему протяжению вдоль головки рельса.

При образовании выкрашиваний металла, препятствующих надежному дефектоскопированию головки и шейки рельса, рельс также может быть отнесен к дефектным (ДР) из-за его контроленепригодности (дефект 19).

Наблюдения за развитием дефекта производят при очередных проверках рельсов. При обнаружении от дефекта поперечной трещины рельс считается остродефектным (ОДР) и подлежит замене без промедления.

При преждевременном возникновении дефекта в эксплуатационных условиях, отвечающих гарантийным обязательствам, предъявить рекламацию производителю наплавочных работ.

|

19.0-1-2

| Контроленепригодность из-за наличия выкрашиваний, трещин на поверхности катания, или рябизны, отпечатков, или сильной коррозии на нижней поверхности головки рельса

| Код дефекта:

по всей длине рельса 19.0

в стыке 19.1

вне стыка 19.2

| | ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

В процессе развития контактно-усталостных повреждений на рабочей поверхности головки рельса иногда возникают трещины и выкрашивания, которые делают рельс контроленепригодным, так как мешают обнаружению внутренних дефектов при ультразвуковом контроле рельса дефектоскопом.

Рельсы иногда имеют на нижней поверхности головки и (или) в месте перехода головки в шейку отпечатки или рябизну (дефекты изготовления, пропущенные при приёмке рельсов), или коррозионные каверны из-за сильной коррозии. В таких случаях наблюдается срабатывание индикации дефектоскопа при минимальной допустимой чувствительности (определенной нормативной документацией на контроль).

СПОСОБЫ ВЫЯВЛЕНИЯ

Если при контроле рельсов не обеспечивается акустический контакт из-за наличия выкрашиваний или трещин, и на участке пути 12,5 м имеется три места и более с пропаданием донного сигнала от 20 до 70 мм и суммарной протяженностью более 140 мм, то такие рельсы признаются контроленепригодными.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

При наличии на головке рельса поверхностных дефектов, делающих рельс контроленепригодным для дефектоскопных средств сплошного контроля, рельс считают дефектным (ДР).

В течении пяти дней после выявления дефекта принимается решение поего дальнейшей эксплуатации и определяются меры (наплавка, шлифовка

или замена) по устранению причин контроленепригодности.В течении четырнадцати дней с момента выявления разработанныемеры должны быть реализованы. В случае превышения срока устранения

причин контроленепригодности скорость движения поездов ограничивается

до 60 км/ч.

Если при сплошном контроле рельсов срабатывание индикацииультразвуковых каналов дефектоскопа, контролирующих головку рельса,наблюдается при минимально допустимой чувствительности (определённой

документацией на контроль), то такой рельс считают «шумящим», относят кдефектным {ДР) и заменяют в первоочередном порядке.

При возникновении дефекта в эксплуатационных условиях,отвечающих гарантийным обязательствам, предъявить рекламациюизготовителю рельсов.

|

20.1-2

В изломе:

В изломе:

| Поперечные трещины в г |

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

|