|

|

Оборудование слесарных мастерскихСтр 1 из 5Следующая ⇒ УЧЕБНАЯ ПРАКТИКА ЧАСТЬ 2

ОМСК 2012 Министерство транспорта Российской Федерации Федеральное агентство железнодорожного транспорта Омский государственный университет путей сообщения

А. А. Рауба, А. В. Обрывалин, С. В. Петроченко

УЧЕБНАЯ ПРАКТИКА часть 2

Утверждено редакционно-издательским советом университета в качестве методических указаний к выполнению индивидуальных заданий в слесарных мастерских студентами 1-го курса

Омск 2012 УДК 683.3 ББК Р

Учебная практика: Часть 2. Методические указания к выполнению

Методические указания содержат теоретические знания о научной организации рабочего месте слесаря, слесарном оборудовании и инструменте, технологических приемах выполнения слесарных и контрольно-измерительных операций, а также необходимые знания для выполнения индивидуальных заданий в слесарных мастерских. Предназначены для студентов 1-го курса очной формы обучения.

Библиогр.: 4 назв. рис. 17. Рецензенты: кандидат техн. наук, доцент А. В. Солдаткин; кандидат техн. наук, доцент П. Н. Блинов

_________________________ © Омский гос. университет путей сообщения, 2012 ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ

Учебные заведения системы высшего профессионально-технического образования призваны обеспечить высокий уровень подготовки специалистов, дать базовые знания и умения выполнять работы по специальности, отвечающие современным требованиям научно-технического и социального прогресса. Методические указания содержат теоретические знания о научной организации рабочего места слесаря, слесарном оборудовании и инструменте, технологических приемах выполнения слесарных и контрольно-измерительных операций, а также необходимые знания для выполнения индивидуальных заданий в слесарных мастерских. Практическое занятие №1

Общие сведения о слесарном деле

Цель работы – ознакомиться с оборудованием слесарных мастерских, принципом организации рабочего места слесаря, техникой безопасности в слесарных мастерских.

Порядок выполнения работы

1) Познакомиться с оборудованием слесарных мастерских, организацией рабочего места слесаря. 2) Изучить требования техники безопасности при выполнении работ в слесарных мастерских.

Содержание отчета

1) Эскиз слесарного верстака с указанием его основных компонентов. 2) Классификация, назначение и устройство тисков с указанием их основных частей.

Вопросы для самоконтроля

1) Каковы основные принципы организации рабочего места слесаря? 2) Из каких основных элементов состоит слесарный верстак? 3) Какие преимущества и недостатки конструкции стуловых тисков вы знаете? 4) Из какого материала изготавливают корпус поворотных тисков с параллельными губками. 5) Каковы требования техники безопасности при выполнении работ в слесарных мастерских? Практическое занятие №2

РАЗМЕТКА

Цель работы – ознакомиться с назначением, основными видами разметки, применяемыми оборудованием и инструментом, техникой безопасности при выполнении разметки.

Общие сведения

Разметкой называется операция нанесения на обрабатываемую заготовку разметочных линий (рисок), определяющих контуры будущей детали или места, подлежащие обработке. Выполнение разметки необходимо для того, чтобы знать, где и до каких размеров вести обработку заготовки [1, 3]. Разметку выполняют точно и аккуратно, потому что ошибки, допущенные при разметке, могут привести к тому, что изготовленная деталь окажется бракованной. Может быть и наоборот: неточно отлитую и поэтому забракованную заготовку можно исправить тщательной разметкой, перераспределив припуски для каждой разметочной поверхности. Точность, достигаемая при обычных методах разметки, составляет примерно 0,5 мм. При точной разметке ее можно повысить до сотых долей миллиметра. Разметка применяется преимущественно в единичном и мелкосерийном производстве. В зависимости от формы размечаемых заготовок и деталей, разметка делится на плоскостную и пространственную (объемную). Плоскостная разметка Плоскостная разметка, выполняемая обычно на поверхностях плоских, деталей, на полосовом и листовом материале, заключается в нанесении на заготовку контурных параллельных и перпендикулярных линий (рисок), окружностей, дуг, углов, осевых линий, разнообразных геометрических фигур по заданным размерам или контуров различных отверстий по шаблонам. Для выполнения разметки используются разметочные плиты, подкладки, поворотные приспособления, домкраты и др. На разметочной плите устанавливают подлежащие разметке детали и располагают все приспособления и инструмент. Разметочная плита отливается из мелкозернистого серого чугуна. В нижней ее части имеются ребра жесткости, предохраняющие плиту от возможного прогиба под действием силы тяжести самой плиты и размечаемые деталей. Верхнюю рабочую поверхность и боковые стороны плиты точно обрабатывают на строгальных станках и затем шабрят. Поверхность плиты всегда должна быть сухой и чистой. После работы плиту обметают щеткой, тщательно протирают тряпкой, смазываю маслом для предохранения от коррозии и накрывают деревянным щитом. Не менее одного раза в неделю плиту промывают скипидаром или керосином. Нельзя передвигать по плите размечаемые заготовки во избежание появлению забоин и царапин. Необработанные заготовки устанавливают не непосредственно на плиту, а на специальные подкладки или домкраты. Применяемые при разметке инструменты и приспособления передвигают по плите плавно. Рабочую поверхность плиты рекомендуется натирать графитовым порошком. Перед разметкой необходимо обязательно выполнить выверку установленной заготовки с помощью специальных подкладок, призм и домкратов. Инструмент, применяемый при разметке. Чертилка – слесарный инструмент, применяющийся для нанесения линий (рисок), путем царапания предварительно подготовленной поверхности (окрашенной или обмеленной). Чертилка круглая представлена на рис. 2.1. Кернер – слесарный инструмент, применяющийся для нанесения углублений (кернов) на предварительно размеченных линиях (керны делают для того, чтобы риски были отчетливо видны и не стирались в процессе обработки детали). Кернеры изготавливают из инструментальной углеродистой или легированной стали У7А, У8А, 7ХФ или 8ХФ. Рабочую часть кернеров (конус) термически обрабатывают на длине 15 – 30 мм, до твердости НRС 55 – 59, а ударную часть – на длине 15 – 25 мм до твердости НRС 40 – 45. Средняя часть кернера имеет рифление (накатку) для удобства работы. Различают кернеры: обыкновенные, специальные, пружинные (механические), электрические и др.

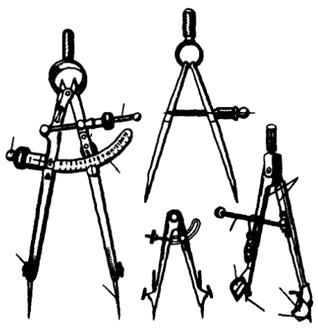

Циркуль – слесарный инструмент, который используют для разметки окружностей и дуг, деления отрезков и окружностей, а также для геометрических построений. Циркулями пользуются и для переноса размеров с измерительных линеек на деталь. Разметочные циркули бывают простыми или с дугой, точными (рис. 2.3, а)и пружинными (рис. 2.3, б). Простой циркуль состоит из двух шарнирно соединенных ножек – целых или со вставными иглами (рис. 2.3, в); нужный раствор ножек фиксируется винтом.

Особенностью конструкции циркуля, показанного на рис. 2.3, а является устройство 3для установки циркуля непосредственно по его шкале с точностью до 0,2 мм. Микрометрические винты 1 и 2 повышают точность этой установки. Сменные иглы 4 затягиваются гайками 5. Особенностью конструкции циркуля, показанного на рис. 2.3, а является устройство 3для установки циркуля непосредственно по его шкале с точностью до 0,2 мм. Микрометрические винты 1 и 2 повышают точность этой установки. Сменные иглы 4 затягиваются гайками 5.

Порядок выполнения работы.

1) Получить от преподавателя или учебного мастера заготовки для выполнения разметочных операций. 2) Согласно чертежам деталей типа «лапша» (прил. 1), шайба (прил. 2), тавр (прил. 3), уголок (прил. 4), кубик (прил. 5) произвести плоскостную разметку для изготовления указанных деталей.

Содержание отчета

1) Эскизы и назначение основных инструментов, предназначенных для выполнения разметки. 2) Описание назначения и правила выполнения плоскостной разметки.

Вопросы для самоконтроля

1) Какая операция называется разметкой? 2) Какие инструменты применяются для выполнения плоскостной разметки? 3) В чем сущность пространственной разметки? Практическое занятие №3

ВЫПОЛНЕНИЕ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫХ ОПЕРАЦИЙ

Цель работы – ознакомиться с контролем плоскостности и прямолинейности, контролем геометрических размеров, применяемым оборудованием и инструментом.

Общие сведения

Под выполнением контрольно-измерительных операций понимается сравнение одноименной величины (длины с длиной, угла с углом, площади с площадью и т. д.) с величиной, принимаемой за единицу. Все средства измерения и контроля в слесарном деле, можно разделить на контрольно-измерительные инструменты и измерительные приборы. К контрольно-измерительным инструментам относят: - инструменты для контроля плоскостности и прямолинейности; - плоскопараллельные концевые меры длины (плитки); - штриховые инструменты, воспроизводящие любое кратное или дробное значение единицы измерения в пределах шкалы (штангенинструменты, угломеры с нониусом); - микрометрические инструменты, основанные на действии винтовой пары (микрометры, микрометрические нутромеры и глубиномеры). К контрольно-измерительным приборам относят: - рычажно-механические (индикаторы, индикаторные нутромеры, рычажные скобы и т. п.); - оптико-механические (оптиметры, инструментальные микроскопы, проекторы); - электрические (профилометры и др.). Далее кратко описано устройство, назначение и приемы применения наиболее часто используемых измерительных инструментов при выполнении слесарных работ.

Порядок выполнения работы

1) Получить от преподавателя или учебного мастера детали для контроля. 2) Осуществить контроль плоскостности и прямолинейности деталей типа уголок, тавр, гайка. 3) Осуществить контроль диаметральных размеров, толщин деталей типа шайба, уголок, тавр, гайка.

Содержание отчета

1) Применяемый инструмент для контроля плоскостности и прямолинейности. 2) Эскиз штангенциркуля с кратким описанием устройства, принципа контроля геометрических размеров.

Вопросы для самоконтроля

1) Каким образом осуществляется контроль прямолинейности поверхностей плоских деталей? 2) Какие размеры можно проконтролировать при помощи штангенциркуля?

Практическое занятие №4

РУБКА МЕТАЛЛА

Цель работы – ознакомиться с сущностью процесса рубки металла, применяемым оборудованием и инструментом, техникой выполнения и требованиями техники безопасности при рубке металла.

Общие сведения

Рубкой называется слесарная операция, при которой с помощью режущего (зубила, крейцмейселя и др.) и ударного (слесарного молотка) инструмента с поверхности заготовки (детали) удаляются лишние слои металла или заготовка разрубается на части [1, 4]. Рубка производится в тех случаях, когда по условиям производства станочная обработка трудно выполнима или нерациональна и когда не требуется высокой точности обработки. Рубка применяется для удаления (срубания) с заготовки больших неровностей (шероховатостей), снятия твердой корки, окалины, заусенцев, острых углов кромок налитых и штампованных деталях, для вырубания шпоночных пазов, смазочных канавок, для разделки трещин на деталях под сварку (разделка кромок), срубания головок заклепок при их удалении, вырубания отверстий в листовом материале. Кроме того, рубка применяется, когда необходимо от пруткового, полосового или листового материала отрубить какую-то часть. Заготовку перед рубкой закрепляют в тисках. Крупные заготовки рубят на плите или наковальне, а особо крупные – на том месте, где они находятся.

Рубка листового металла Рубку листового и полосового металлавыполняют в тисках. Рубку листового материала, как правило, ведут по уровню губок тисков. Заготовку (изделие) крепко зажимают в тисках так, чтобы разметочная линия совпала с уровнем губок. Зубило устанавливают к краю заготовки таким образом, чтобы режущая кромка лежала на поверхности двух губок, а середина режущей кромки соприкасалась с обрубаемым материалом на 2/3 ее длины. Угол наклона зубила к обрабатываемой поверхности должен составлять 30 – 35° (рис. 4.1, а), а по отношению к оси губок тисков – 45° (рис. 4.1, б). Лезвие зубила при этом идет наискось относительно губок тисков и стружка слегка завивается. После снятия первого слоя металла заготовку переставляют выше губок тисков на 1,5 – 2 мм, срубают следующий слой и т. д.

а б Рис. 4.1. Рубка листового металла в тисках: а – наклон зубила к обрабатываемой поверхности; б – наклон зубила к продольной оси губок тисков

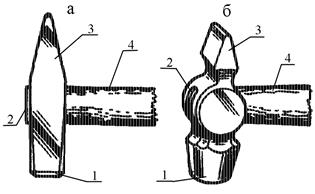

Инструмент, применяемый при рубке листового металла.  Слесарное зубило – это режущий инструмент, который представляет собой стальной стержень, изготовленный из инструментальной углеродистой или легированной стали (У7А, У8А, 7ХФ, 8ХФ). Зубило состоит из трех частей – рабочей, средней и ударной. Слесарное зубило – это режущий инструмент, который представляет собой стальной стержень, изготовленный из инструментальной углеродистой или легированной стали (У7А, У8А, 7ХФ, 8ХФ). Зубило состоит из трех частей – рабочей, средней и ударной.

Ударник молотка состоит из бойка 1, которым наносят удары по зубилу или крейцмейселю, и носка 3, имеющего клинообразную форму, Ударник молотка состоит из бойка 1, которым наносят удары по зубилу или крейцмейселю, и носка 3, имеющего клинообразную форму,  округленную на конце. Носком пользуются при правке, расклинивании и т. д. Рукоятку 4 молотка изготавливают из твердой древесины (рябина, дуб, клен, ясень, береза) или из синтетических материалов. Рукоятка имеет овальное сечение; свободный ее конец в 1,5 раза толще конца, на который насаживается ударник. Конец 2, на который насаживается ударник, расклинивается деревянным клином, смазанным столярным клеем, или металлическим клином, на котором делают насечки (ерши). округленную на конце. Носком пользуются при правке, расклинивании и т. д. Рукоятку 4 молотка изготавливают из твердой древесины (рябина, дуб, клен, ясень, береза) или из синтетических материалов. Рукоятка имеет овальное сечение; свободный ее конец в 1,5 раза толще конца, на который насаживается ударник. Конец 2, на который насаживается ударник, расклинивается деревянным клином, смазанным столярным клеем, или металлическим клином, на котором делают насечки (ерши).

При рубке металла следует правильно наносить удары молотком по режущему инструменту, так как характер замаха и удара молотком оказывает существенное влияние на качество и производительность рубки. Удар может быть кистевым, локтевым или плечевым. При кистевом ударе (рис. 4.4, а)замах молотком осуществляют только за счет изгиба кисти правой руки. При этом замахе кисть в запястье сгибают до отказа, разжав слегка пальцы, кроме большого и указательного (при этом мизинец не должен сходить с рукоятки молотка). Затем пальцы сжимают и наносят удар. Кистевой удар применяют при выполнении точных работ, легкой рубке, срубании тонких слоев металла.

а б в Рис. 4.4. Удары молотком: а – кистевой; б – локтевой; в – плечевой При локтевом ударе (рис. 4.4, б)правую руку сгибают в локте. При замахе действуют пальцы руки, которые разжимаются и сжимаются, кисть (движение ее вверх, а затем вниз) и предплечье. Для получения сильного удара руку разгибают достаточно быстро. Этим ударом пользуются при обычной рубке, срубании слоя металла средней толщины или прорубании пазов и канавок. При плечевом ударе (рис. 4.4, в) рука движется в плече при этом получается большой замах и максимальной силы удар с плеча. В этом ударе участвуют плечо, предплечье и кисть. Плечевым ударом пользуются при снятии толстого слоя металла и обработке больших поверхностей.

Рубка широких поверхностей

Рубка широких поверхностейявляется трудоемкой и малопроизводительной операцией, применяемой в том случае, когда невозможно снять слой металла на строгальном или фрезерном станке.

После этого крейцмейселем предварительно прорубают узкие канавки, а потом зубилом срубают оставшиеся между канавками выступы. После срубания выступов выполняют окончательную обработку. Такой способ (предварительное прорубание канавок на широких деталях) значительно облегчает и ускоряет рубку. Инструмент, применяемый при рубке широких поверхностей. Креицмейсель – это режущий инструмент, предназначен для вырубания узких канавок, шпоночных пазов и т. п., икоторый отличается от зубила более узкой режущей кромкой (рис. 4.5). Крейцмейсели изготавливают из тех же материалов, что и зубила. Порядок выполнения работы

1) Согласно размеченным заготовкам деталей «лапша», шайба, уголок, тавр, кубик выполнить операцию по рубке указанных заготовок, оставляя припуск на опиливание 1 – 2 мм.

Содержание отчета

1) Эскиз инструментов применяемых при выполнении операции по рубке листового металла с указанием их основных элементов. 2) Правила выполнения операции по рубке листового металла.

Вопросы для самоконтроля

1) Что называется рубкой металла? 2) Какое оборудование и инструмента применяется при рубке листового металла? 3) Какова техника выполнения операции по рубке металла?

Практическое занятие №5

ОПИЛИВАНИЕ МЕТАЛЛА

Цель работы – ознакомиться с сущностью процесса опиливания металла, применяемым инструментом, способами выполнения и требованиями техники безопасности при опиливании.

Общие сведения

Опиливанием называется операция по обработке металлов и других материалов резанием со снятием небольшого слоя напильниками вручную или на опиловочных станках [2, 3]. Напильниками слесарь придает деталям требуемую форму и размеры, производит пригонку деталей друг к другу, подготавливает кромки деталей под сварку и выполняет другие работы. С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия любой формы, поверхности, расположенные под разными углами и т.п. Припуски на опиливание оставляются небольшими от 0,5 до 0,25 мм. Точность обработки опиливанием составляет 0,2...0,05 мм (в отдельных случаях – до 0,001 мм). Ручная обработка напильником в настоящее время в значительной степени заменена, опиливанием на специальных станках, но полностью вытеснить ручное опиливание эти станки не могут, так как пригоночные работы при сборке и монтаже оборудования часто приходится выполнять вручную.

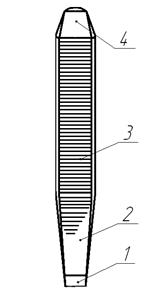

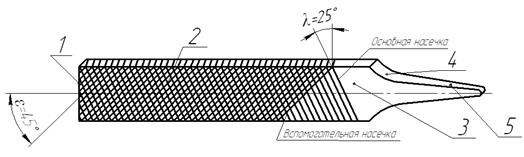

Инструмент для опиливания. Напильник – режущий инструмент, который представляет собой стальной брусок определенного профиля и длины, на поверхности которого имеются насечки (нарезки), образующие впадины и острозаточенные зубцы (зубья), имеющие в сечении форму клина. Напильники изготавливают из инструментальной углеродистой стали У10А или У13А (допускается легированная хромистая сталь ШХ15 и 13Х). Конструкция напильника представлена на рис. 5.1. Напильник состоит из рабочей части 2, имеющего основную и вспомогательную насечку зубьев, носка 1, ненасеченного участка 3, заплечика 4 и хвостовика 5 для насадки рукоятки.

Рис. 5.1. Слесарный напильник общего назначения

По виду насечки напильники бывают: - с одинарной насечкой – снимают стружку шириной равной длине насечки, применяется для опиливания мягких металлов и сплавов (латуни, бронзы, цинка, алюминия, меди и т. п.) с незначительным сопротивлением резанию, а также неметаллических материалов; - с двойной насечкой – снимают размельченную стружку, что снижает сопротивление резанию, применяются для опиливания черных сплавов (сталей и чугунов); - с рашпильной (точечной) насечкой – применяются для обработки очень мягких металлов и неметаллических материалов – кожи, резины и др. - с дуговой насечкой – применяют при обработке мягких металлов (медь, дюралюминий). По назначению напильники подразделяются на следующие группы: общего назначения, специального назначения, надфили, рашпили, машинные. Напильники общего назначения предназначены для выполнения общеслесарных работ. По числу n насечек (зубьев), приходящихся на 10 мм длины, напильники подразделяются на шесть классов, а насечки имеют номера 0, 1, 2, 3, 4 и 5. К первому классу относят напильники с насечкой № 0 и 1 (n = 4 – 12), называемые драчевыми. Они имеют наиболее крупные зубья и служат для грубого опиливания. Ко второму классу относят напильники с насечкой № 2 и 3 (n = 13 – 24), называемые личными. Их применяют для чистового опиливания. К третьему, четвертому, пятому и шестому классам относят напильники с насечкой № 4 и 5 (n ≥ 28), называемые бархатными. Они служат для окончательной обработки и доводки поверхностей. Напильники делятся на следующие типы:

- трехгранные (рис. 5.2, в) – служат для опиливания острых углов, равных 60º и более, как с внешней стороны детали, так и в пазах, отверстиях и канавках.

- полукруглые (рис. 5.2, д) – применяют для обработки вогнутых криволинейных поверхностей значительного радиуса и больших отверстий (выпуклой стороной напильника); плоскостей, выпуклых криволинейных поверхностей и углов более 30º (плоской стороной); - ромбические (рис. 5.2, е) – применяют для опиливания зубьев зубчатых колес, дисков и звездочек, для снятия заусенцев с этих деталей после обработки их на станках, а также опиливания углов свыше 15° и пазов; - ножовочные (рис. 5.2, ж) – служат для опиливания внутренних углов, клиновидных канавок, узких пазов, плоскостей в трехгранных, квадратных и прямоугольных отверстиях, а также для изготовления режущих инструментов и штампов.

Порядок выполнения работы

1) Получить от преподавателя или учебного мастера заготовки деталей типа шайба, уголок, тавр, гайка (прил. 6). 1) Выполнить опиливание выданных заготовок деталей, контролируя их размеры согласно требованиям, указанным на чертежах.

Содержание отчета

1) Эскиз напильника с указанием его основных элементов. 2) Классификация напильников.

Вопросы для самоконтроля

1) Какова конструкция инструмента для выполнения опиливания? 2) Какие бывают типы напильников по виду насечки, по назначению, по сечению режущей части? Практическое занятие №6

ГИБКА МЕТАЛЛА

Цель работы – ознакомиться с особенностями выполнения гибки для

Общие сведения

Гибка – это способ обработки металла давлением, при котором заготовке или ее части придается изогнутая форма. Слесарная гибка выполняется молотками (лучше с мягкими бойками) в тисках на плите или с помощью специальных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром 3 мм – плоскогубцами или круглогубцами. Гибке подвергают только пластичный материал [4]. Гибка металла – одна из наиболее распространенных слесарных операций. Изготовление деталей гибкой возможно как вручную на опорном инструменте и оправках, так и в гибочных машинах (прессах). Сущность гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол. На заготовку, свободно лежащую на двух опорах, действует изгибающая сила, которая вызывает в заготовке изгибающие напряжения. Если деформация заготовки пластическая, то внутренние слои заготовки сжимаются и укорачиваются, а наружные растягиваются и удлиняются.

Порядок выполнения работы

1) Получить от преподавателя или учебного заготовку из листового металла. 2) Выполнить разметку согласно чертежу детали типа кубик (прил. 5). 3) Выполнить необходимые операции по рубке и опиливанию заготовки. 4) Выполнить гибку заготовки, контролируя размеры, указанные на чертеже.

Содержание отчета

1) Сущность гибки металла. 2) Применяемый инструмент и приспособления при гибке листового металла.

Вопросы для самоконтроля

1) Какая операция называется гибкой? 2) Какое оборудование и инструмент применяется при гибке листового металла? Практическое занятие №7

ШАБРЕНИЕ

Цель работы – ознакомиться с сущностью шабрения, применяемыми

Общие сведения

Шабрением называется операция по снятию (соскабливанию) с поверхностей деталей очень тонких частиц металла специальным режущим инструментом – шабером [1, 2]. Цель шабрения – обеспечение плотного прилегания сопрягаемых поверхностей и герметичности (непроницаемости) соединения. Шабрением обрабатывают прямолинейные и криволинейные поверхности вручную или на станках. За один рабочий ход шабером снимается слой металла толщиной 0,005 – 0,07 мм. Шабрением достигается высокая точность (до 30 несущих пятен в квадрате 25×25 мм) и шероховатость поверхности не более Ra = 0,32 мкм. Его широко применяют в инструментальном производстве, как окончательный процесс обработки незакаленных поверхностей. Широкое применение шабрения объясняется тем, что полученная поверхность обладает особыми качествами: - более износостойка, чем шлифованная или полученная притиркой абразивами, потому что не имеет шаржированных в поры остатков абразивных зерен, ускоряющих процесс износа; - лучше смачивается и дольше сохраняет смазывающие вещества благодаря наличию так называемой разбивки этой поверхности, что также повышает ее износостойкость и снижает коэффициент трения; - позволяет использовать самый простой и наиболее доступный метод оценки ее качества по числу пятен на единицу площади.

Порядок выполнения работы

1) Получить от преподавателя или учебного мастера заготовку, подлежащую шабрению. 2) Осуществить притирку заготовки на притирочной плите с целью выявления неровностей на поверхности заготовки. 3) Выполнить шабрение заготовки до получения качественной поверхности. Точность шабрения контролировать по количеству пятен в квадрате 25×25 мм.

Содержание отчета

1) Сущность шабрения. 2) Инструмент и оборудование, применяемые при шабрении прямолинейных поверхностей. 3) Правила контроля точности шабрения.

Вопросы для самоконтроля

1) Что такое шабрение? 2) Какоей инструмент применяется при шабрении прямолинейных поверхностей? 3) Какие виды шабрения вы знаете? 4) Как осуществляется контроль точности при шабрении? Библиографический список

1. Макиенко Н. И. Общий курс слесарного дела [Текст]: учебник / 2. Филиппов А. С. Основы слесарного дела [Текст]: учебник / А. С. Филиппов. – Минск: Технопринт, 2001. 376 с. 3. Катаев А. М. Слесарное дело [Текст]: учеб. пособие для профессиональных учебных заведений / А. М. Катаев. – СПб.: Лань, 2000. 174 с. 4. Покровский Б. С. Слесарное дело [Текст]: учебник / Б. С. Покровский, В. А. Скакун; Инсти   ЧТО ПРОИСХОДИТ, КОГДА МЫ ССОРИМСЯ Не понимая различий, существующих между мужчинами и женщинами, очень легко довести дело до ссоры...  Что будет с Землей, если ось ее сместится на 6666 км? Что будет с Землей? - задался я вопросом...  Что делает отдел по эксплуатации и сопровождению ИС? Отвечает за сохранность данных (расписания копирования, копирование и пр.)...  ЧТО ТАКОЕ УВЕРЕННОЕ ПОВЕДЕНИЕ В МЕЖЛИЧНОСТНЫХ ОТНОШЕНИЯХ? Исторически существует три основных модели различий, существующих между... Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

|