|

Конструкция. Типы компоновок КИМ.

Координатно-измерительные машины. В основу работы координатно-измеритепьных машин (КИМ) положен расчет контролируемых геометрических параметров поверхностей по результатам измерения положения отдельных точек на этих поверхностях. Для отсчета положений отдельных точек используется координатная система, относительно которой положение измеряемого объекта фиксировано.

Рисунок 7 - Портальная КИМ

Координатно-измерительная машина типичной компоновки показана на рис. 8. Объект измерения располагают в рабочем пространстве машины, т.е. в области, доступной движению измерительной головки.

Рис. 8. Координатно-измерительная машина:

1 — стол, 2 — пиноль, 3 — измерительная бабка, 4 — портал, 5 — измерительная головка.

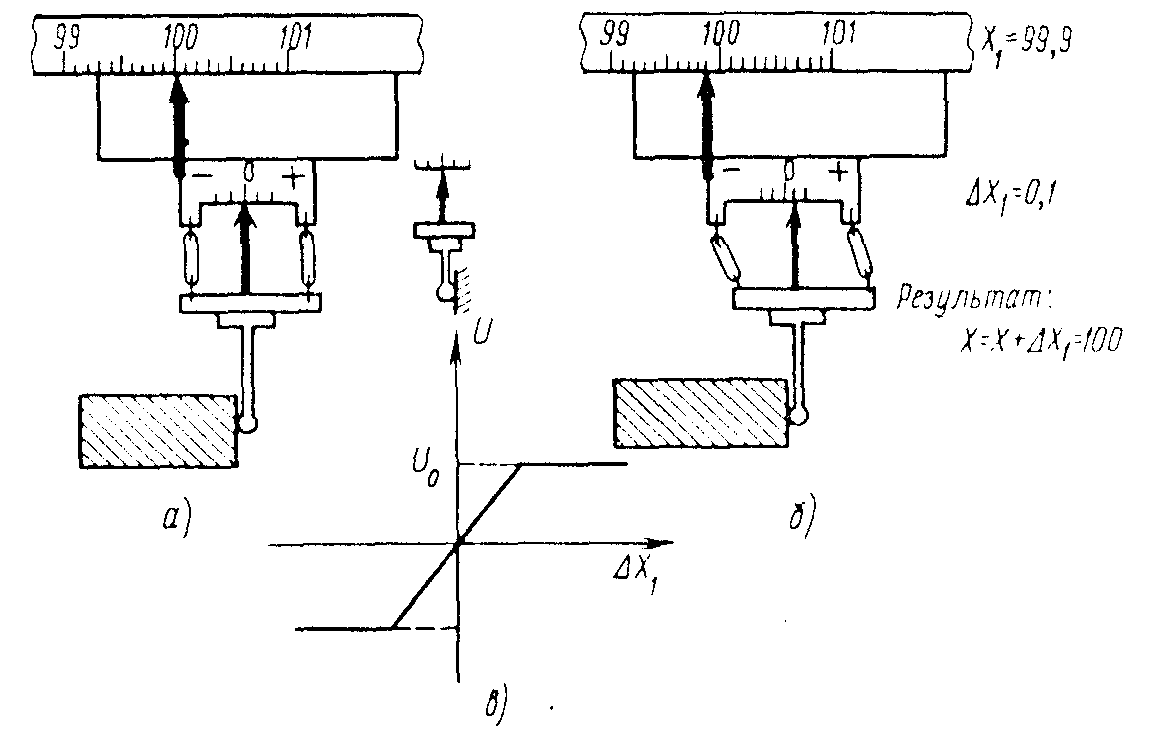

Рис. 9. Использование измерительной головки второго типа:

а–в статическом режиме, б–в динамическом режиме, в — вид выходного сигнала измерительной головки второго типа

Система трех пар направляющих с взаимно перпендикулярными осями обеспечивает возможность перемещения головки относительно измеряемого объекта и подход к нему в произвольном направлении. Измерительная головка оснащена щупами; при касании щупа с поверхностью измеряемого объекта фиксируются три координаты точки касания. Управление перемещениями измерительной головки и обработка результатов измерения осуществляются системой управления, построенной на базе ЭВМ. Для отсчета координат используются датчики положения всех подвижных узлов, входящие в систему управления.

| Координатные измерения — измерения геометрических параметров объектов (деталей) путем измерения координат отдельных точек поверхностей объекта в принятой системе координат (прямоугольной декартовой, цилиндрической или сферической) к последующей математической обработки измеренных координат для определения линейных и угловых размеров, отклонений формы и расположения.

Координатная измерительная машина (КИМ) — средство измерения, предназначенное для проведения координатных измерений в общем случае не менее, чем по трем линейным или угловым координатам (координатным перемещениям), причем, по меньшей мере, одна из координат должна быть линейной.

Примечание. Для решения ограниченного круга задач измерения в плоскости могут применяться двухкоординатные измерительные машины с декартовой или полярной системой координат.

Геометрия детали — совокупность поверхностей (элементов), ограничивающих деталь и характеризующихся размерами, формой и расположением.

Заменяющая геометрия детали — геометрия детали, образованная заменяющими поверхностями (элементами).

Заменяющий элемент — поверхность или линия номинальной формы, аппроксимирующая реальную поверхность или реальную линию и рассчитанная по координатам точек измерения в соответствии с принятым условием аппроксимации (выравнивания).

Математическое базирование — процедура, заключающаяся в расчете расположения системы координат детали (СКД) по предварительно измеренным в системе координат машины (СКМ) точкам базовых элементов детали к последующей трансформации координат точек других элементов детали из СИМ в СКД.

Номинальная геометрия детали — геометрия детали, заданная чертежом или другими техническими документами, т.е. образованная поверхностями (элементами), имеющими номинальные размеры, номинальную форму и номинальное расположение.

Реальная геометрия детали — геометрия детали, образованная реальными поверхностями (элементами).

Система координат детали (СКД) — система координат, образуемая базами детали. В тех случаях, когда размеры и расположение отдельных элементов деталей заданы относительно разных баз, для одной детали может быть несколько систем координат детали.

Система координат машины (СКМ) — система координат, образуемая направляющими координатных перемещений и измерительными системами КИМ.

Стратегия измерения — число, расположение и последовательность обхода точек измерения при координатных измерениях детали.

Измерительные головки касания (ИГК) (иногда называются измерительные головки нулевые (ИГН), другие названия: триггерные, сигнальные, переключающие, индикаторы контакта). В этих головках измерительное усилие, возникающее при контакте наконечника с измеряемой поверхностью, или небольшое перемещение наконечника вызывает изменение состояния чувствительного элемента и дискретное изменение электрического сигнала, формирующего командный сигнал на считывание координат и управление движением подвижных узлов КИМ.

Измерительные головки отклонения (ИГО), другое название сканирующие головки. Позволяют измерить перемещение наконечника относительно корпуса головки благодаря встроенным измерительным чувствительным элементам (датчикам малых перемещений). В зависимости от возможных направлений смещения наконечника ИГО можно разделить на осевые и векторные. В осевых головках перемещение наконечника возможно только по одному направлению (по фиксированной оси или дуге окружности). Векторные головки допускают любое перемещение наконечника в плоскости или пространстве, являясь соответственно двух - или трехкоординатными.

| | Измерительные головки

| На КИМ используют контактные и бесконтактные измерительные головки. Контактные головки бывают 2-х типов:

- нулевая головка, другие названия: триггерная головка, резисторная, индикатор контакта и т.д.;

- сканирующая головка (головка отклонений).

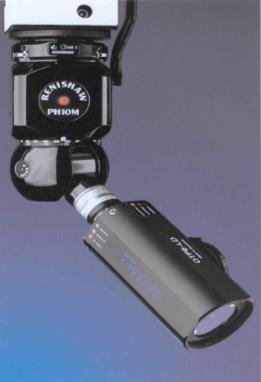

Пример контактной измерительной головки

Рисунок 31. Контактная измерительная головка

Виды щупов

Рисунок 31. Контактная измерительная головка

Виды щупов

Рисунок 32. Виды щупов

Рисунок 32. Виды щупов

Рисунок 33. Магазин для автоматической смены головок и щупов

Рисунок 33. Магазин для автоматической смены головок и щупов

Рисунок 35. Бесконтактные измерительные головки

Виды головок:

Рисунок 35. Бесконтактные измерительные головки

Виды головок:

- лазерная (триггерная) для одноточечных измерений;

- лазерная (объемная) для измерения поля точек;

- система технического зрения.

Рисунок 36. Принцип работы КИМ с триггерной головкой

1 — деталь; 2 — стол; 3 — измерительная головка; 4 — электромеханический привод: 4а — пара винт-гайка, 4б — электродвигатель; 5 — триггерная измерительная головка.

Рисунок 36. Принцип работы КИМ с триггерной головкой

1 — деталь; 2 — стол; 3 — измерительная головка; 4 — электромеханический привод: 4а — пара винт-гайка, 4б — электродвигатель; 5 — триггерная измерительная головка.

Рисунок 37. Схема триггерной головки

1 — измерительный наконечник; 2 — электроизолирующий диск; 3 — пружина для создания измерительного усилия; 4 — металлические стержни; 5 — металлические шарики.

В спокойном состоянии электрическая цепь замкнута, при любом отклонении, в любом направлении происходит разрыв цепи. Точность срабатывания датчиков ±1 мкм.

При касании измеряемой поверхности, измерительный наконечник 1 отклоняется, происходит разрыв электрической цепи внутри датчика, специальные микросхемы формируют кратковременный импульсный сигнал, который передается в управляющий вычислительный комплекс. По этому сигналу запоминаются текущие координаты в системе координат КИМ.

Триггерные лазерные головки используются для измерения отдельных точек.

Рисунок 37. Схема триггерной головки

1 — измерительный наконечник; 2 — электроизолирующий диск; 3 — пружина для создания измерительного усилия; 4 — металлические стержни; 5 — металлические шарики.

В спокойном состоянии электрическая цепь замкнута, при любом отклонении, в любом направлении происходит разрыв цепи. Точность срабатывания датчиков ±1 мкм.

При касании измеряемой поверхности, измерительный наконечник 1 отклоняется, происходит разрыв электрической цепи внутри датчика, специальные микросхемы формируют кратковременный импульсный сигнал, который передается в управляющий вычислительный комплекс. По этому сигналу запоминаются текущие координаты в системе координат КИМ.

Триггерные лазерные головки используются для измерения отдельных точек.

Рисунок 40. Триггерные лазерные головки

Выверяется исходная точка измерения, посылается лазерный сигнал, анализируется интенсивность отраженного сигнала, при оптимальном фокусном расстоянии интенсивность отраженного сигнала максимальна. Если интенсивность меньше максимального значения, датчик перемещается на заданное дискретное расстояние от поверхности или к ней до тех пор, пока интенсивность отраженного сигнала не станет максимальной.

Кроме того, существуют головки для объемного сканирования, системы технического зрения (на КИМ устанавливается цифровая видеокамера, изображение поступает в компьютер и анализируется), системы телевизионного зрения.

Рисунок 40. Триггерные лазерные головки

Выверяется исходная точка измерения, посылается лазерный сигнал, анализируется интенсивность отраженного сигнала, при оптимальном фокусном расстоянии интенсивность отраженного сигнала максимальна. Если интенсивность меньше максимального значения, датчик перемещается на заданное дискретное расстояние от поверхности или к ней до тех пор, пока интенсивность отраженного сигнала не станет максимальной.

Кроме того, существуют головки для объемного сканирования, системы технического зрения (на КИМ устанавливается цифровая видеокамера, изображение поступает в компьютер и анализируется), системы телевизионного зрения.

| |

| Допуски формы и расположения поверхностей регламентируются следующими стандартами:

ГОСТ 24642-81. Допуски формы и расположения поверхностей. Основные термины и определения.

ГОСТ 24643-81. Числовые значения отклонений формы и взаимного положения.

ГОСТ 25069-81. Неуказанные допуски формы и расположения поверхностей.

ГОСТ 2.308-79*. Указание на чертежах допусков формы и расположения поверхностей.

| |

| Влияние отклонений формы и расположения поверхностей на качество изделий

| |

| Точность геометрических параметров деталей характеризуется не только точностью размеров ее элементов, но и точностью формы и взаимного расположения поверхностей. Отклонения формы и расположения поверхностей возникают в процессе обработки деталей из-за неточности и деформации станка, инструмента и приспособления; деформации обрабатываемого изделия; неравномерности припуска на обработку; неоднородности материала заготовки и т.п.

В подвижных соединениях эти отклонения приводят к уменьшению износостойкости деталей вследствие повышенного удельного давления на выступах неровностей, к нарушению плавности хода, шуму и т.д.

В неподвижных соединениях отклонения формы и расположения поверхностей вызывают неравномерность натяга, вследствие чего снижаются прочность соединения, герметичность и точность центрирования.

В сборках эти погрешности приводят к погрешностям базирования деталей друг относительно друга, деформациям, неравномерным зазорам, что вызывает нарушения нормальной работы отдельных узлов и механизма в целом; например, подшипники качения весьма чувствительны к отклонениям формы и взаимного расположения посадочных поверхностей.

Отклонения формы и расположения поверхностей снижают технологические показатели изделий. Так, они существенно влияют на точность и трудоемкость сборки и повышают объем пригоночных операций, снижают точность измерения размеров, влияют на точность базирования детали при изготовлении и контроле.

| |

| Геометрические параметры деталей. Основные понятия

| |

|  Рисунок 28 Геометрические параметры детали

Рисунок 28 Геометрические параметры детали

| |

| При анализе точности геометрических параметров деталей оперируют следующими понятиями.

Номинальная поверхность — идеальная поверхность, размеры и форма которой соответствуют заданным номинальным размерам и номинальной форме.

Реальная поверхность — поверхность, ограничивающая деталь и отделяющая ее от окружающей среды.

Профиль — линия пересечения поверхности с плоскостью или с заданной поверхностью (существуют понятия реального и номинального профилей, аналогичные понятиям номинальной и реальной поверхностей).

Нормируемый участок L — участок поверхности или линии, к которому относится допуск формы, допуск расположения или соответствующее отклонение. Если нормируемый участок не задан, то допуск или отклонение относится ко всей рассматриваемой поверхности или длине рассматриваемого элемента. Если расположение нормируемого участка не задано, то он может занимать любое расположение в пределах всего элемента.

Прилегающая поверхность — поверхность, имеющая форму номинальной поверхности, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от нее наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальной значение. Прилегающая поверхность применяется в качестве базовой при определении отклонений формы и расположения.

Вместо прилегающего элемента для оценки отклонений формы или расположения допускается использовать в качестве базового элемента средний элемент, имеющий номинальную форму и проведенный методом наименьших квадратов по отношению к реальному.

База — элемент детали или сочетание элементов, по отношению к которым задается допуск расположения рассматриваемого элемента, а также определяются соответствующие отклонения.

| |

| Отклонения и допуски формы

| |

| Отклонением формы EF называется отклонение формы реального элемента от номинальной формы, оцениваемое наибольшим расстоянием от точек реального элемента по нормали к прилегающему элементу.

Неровности, относящиеся к шероховатости поверхности, в отклонения формы не включаются. При измерении формы влияние шероховатости, как правило, устраняется за счет применения достаточно большого радиуса измерительного наконечника.

Допуском формы TF называется наибольшее допускаемое значение отклонения формы.

Таблица 4

| Виды допусков формы, их обозначение и изображение на чертежах

| | Вид допуска и его обозначение по ГОСТ 24642-81

| Изображение на чертеже

| | Допуск цилиндричности TFZ

|

| | Допуск круглости TFK

|

| | Допуск профиля продольного сечения цилиндрической поверхности TFP

|

| | Допуск плоскостности TFE

|

| | Допуск прямолинейности TFL

|

|

Выбор допусков зависит от конструктивных и технологических требований и, кроме того, связан с допуском размера. Поле допуска размера для сопрягаемых поверхностей ограничивает также и любые отклонения формы на длине соединения. Ни одно из отклонений формы не может превысить допуска размера. Допуски формы назначают только в тех случаях, когда они должны быть меньше допуска размера.

| |

| Отклонения и допуски расположения поверхностей

| |

| Отклонением расположения EP называется отклонение реального расположения рассматриваемого элемента от его номинального расположения. Под номинальным понимается расположение, определяемое номинальными линейными и угловыми размерами.

Для оценки точности расположения поверхностей, как правило, назначают базы.

База — элемент детали (или выполняющее ту же функцию сочетание элементов), по отношению к которому задается допуск расположения рассматриваемого элемента, а также определяется соответствующее отклонение.

Допуском расположения называется предел, ограничивающий допускаемое значение отклонения расположения поверхностей.

Поле допуска расположения TP — область в пространстве или заданной плоскости, внутри которой должен находиться прилегающий элемент или ось, центр, плоскость симметрии в пределах нормируемого участка, ширина или диаметр которой определяется значением допуска, а расположение относительно баз — номинальным расположением рассматриваемого элемента.

Таблица 6

| Виды допусков, ограничивающих отклонения расположения между цилиндрическими и плоскими поверхностями, их обозначение и изображение на чертежах

| | |

| Плоскость

| Цилиндр

| | | Вид допусков расположения, ГОСТ 24642-81

| Изобра- жение

| Приме- чание

| Вид допусков расположения, ГОСТ 24642-81

| Изобра- жение

| Приме- чание

| | | П л о с к о с т ь

| Параллельности TPA

|

|

|

|

|

| | | Перпендикулярности TPR

|

|

|

|

|

| | | Наклона TPN

|

|

|

|

|

| | | Симметричности TPS

|

| T, T/2

|

|

|

| | | Ц и л и н д р

| Параллельности TPA

|

|

| Параллельности осей TPAx

|

|

| | | Перпендикулярности TPR

|

|

| Перекоса осей TPAy

|

|

| | | Наклона TPN

|

|

| Перпендикулярности TPR

|

|

| | | Симметричности TPS

|

| T, T/2

| Наклона TPN

|

|

| | | Позиционный TPP

|

| Ø, R

| Соосности TPC

|

| Ø, R

| | |

|

|

| Позиционный TPP

|

| Ø, R

| | |

|

|

| Пересечения TPX

|

| T, T/2

| |

Оценка величины отклонения расположения производится по расположению прилегающей поверхности, проведенной к реальной поверхности; таким образом исключаются из рассмотрения отклонения формы.

| |

| Суммарные допуски и отклонения формы и расположения поверхностей

| |

| Суммарным отклонением формы и расположения EC называется отклонение, являющееся результатом совместного проявления отклонения формы и отклонения расположения рассматриваемой поверхности или рассматриваемого профиля относительно баз.

Поле суммарного допуска формы и расположения TC — это область в пространстве или на заданной поверхности, внутри которой должны находиться все точки реальной поверхности или реального профиля в пределах нормируемого участка. Это поле имеет заданное номинальное положение относительно баз.

| Виды суммарных допусков, их обозначение и изображение на чертежах

| | Вид допуска и его обозначение по ГОСТ 24642-81

| Изображение на чертеже

| | Допуск торцового биения TCA

|

| | Допуск полного торцового биения TCTA

|

| | Допуск радиального биения TCR

|

| | Допуск полного радиального биения TCTR

|

| | Допуск биения в заданном направлении TCD

|

| | Допуск формы заданного профиля TCL

|

| | Допуск формы заданной поверхности TCE

|

|

| |

|

| |

|

| |

|

| |

|

| |

| Указание на чертежах допусков формы и расположения поверхностей. ГОСТ 2.308-79

| |

| Примеры указаний на чертежах приведены в таблице 7.

| Таблица 1

| | Указание на чертеже

| Пояснения

|

| 1 - знак допуска; 2 - числовая величина допуска, мм; 3 - буквенное обозначение базы; 4 - знак базы для контроля

|

| Допуск цилиндричности поверхности 0,02 мм; Допуск прямолинейности образующих поверхности Ø80 h7 - 0,01 мм (обозначение допусков формы в стороне от размерной линии)

|

| Допуск прямолинейности оси поверхности Ø80h7 - 0,01 мм (обозначение допусков формы является продолжением размерной линии)

|

| Допуски радиального биения поверхности Ø80h7 и торцового биения относительно общей оси поверхностей А и Б 0,03 мм (контроль в призмах от баз А и Б, призмы ножевые)

|

| Допуски радиального биения поверхности Ø80h7 и торцового биения относительно оси центров А 0,03 мм (контроль в центрах - база А)

|

| Допуски радиального биения поверхности Ø85h7 относительно оси поверхности Ø72H7 - 0,03 мм (контроль на оправке Ø72H7)

|

| Позиционный допуск осей отверстий Ø8,5 в диаметральном выражении 0,5 мм (допуск зависимый). База - поверхность А, зависимый допуск связан с действительными размерами поверхности А

|

| Допуск параллельности верхней плоскости относительно поверхности А - 0,01 мм на длине 100 мм

|

| Допуск круглости и допуск профиля продольного сечения поверхности А 0,004 мм

|

| Допуск симметричности оси шпоночного паза относительно оси поверхности Ø40k6 в диаметральном выражении - 0,04 мм

|

| |

|

|

| Методика координатных измерений.

| |

| Для измерения в системе координат необходимо обеспечить взаимосвязь системы координат и меры измерения.

Рисунок 41. Система координат

Измерения можно производить в разных системах координат:

Рисунок 41. Система координат

Измерения можно производить в разных системах координат:

- Декартова (x,y,z);

- Сферическая (2 угла и радиус-вектор до точки);

- Цилиндрическая (пример использования на токарном станке).

Рисунок 42. Сферическая система координат

Рисунок 42. Сферическая система координат

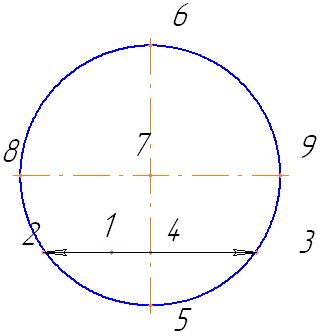

Рисунок 43. Двухкоординатные измерения

Перемещая оптическую ось по контуру детали можно считывать координаты, и в качестве размера принимать разницу между координатами точек на поверхности.

Измерение диаметра окружности таким методом.

Рисунок 43. Двухкоординатные измерения

Перемещая оптическую ось по контуру детали можно считывать координаты, и в качестве размера принимать разницу между координатами точек на поверхности.

Измерение диаметра окружности таким методом.

Рисунок 44. Измерение диаметра окружности

Из точки 4 движение в точку 5 и в точку 6.

Недостаток этого метода в том, что окружность может быть не идеальной формы. Это упрощенный координатный метод.

Рисунок 44. Измерение диаметра окружности

Из точки 4 движение в точку 5 и в точку 6.

Недостаток этого метода в том, что окружность может быть не идеальной формы. Это упрощенный координатный метод.

|

| Методика координатных измерений

| |

| Системы координат КИМ

В среднем машиностроении в основном применяют КИМ портальной компоновки.

Система координат (СК) КИМ образуется узлами координатных перемещений и измерительными преобразователями КИМ.

Рисунок 47. Портальная КИМ

Рисунок 47. Портальная КИМ

Рисунок 48. Начало координат

Измерительные преобразователи у КИМ портальной компоновки — это три взаимно перпендикулярных линейных датчика перемещений (фотоэлектрические датчики).

На каждом датчике присутствует так называемая нулевая метка. При каждом новом включении КИМ или сбое в программном обеспечении оператор производит вывод исполнительных органов в “ноль” машины вручную или автоматически, исполнительные органы перемещаются в направлении нулевой метки по каждой координате. При достижении соответствующей нулевой метки происходит обнуление соответствующей координаты КИМ. Этим достигается единство системы координат машины (СКМ) для различных условий измерения.

Пользоваться СКМ в процессе измерения очень неудобно, поэтому для программирования перемещений и обработки результатов используют дополнительные СК. Системы координат машины относительные (СКО).

Обычно привязываются к центру калибрующей сферы (центр — это начало СК, оси которой параллельны осям СКМ).

Рисунок 48. Начало координат

Измерительные преобразователи у КИМ портальной компоновки — это три взаимно перпендикулярных линейных датчика перемещений (фотоэлектрические датчики).

На каждом датчике присутствует так называемая нулевая метка. При каждом новом включении КИМ или сбое в программном обеспечении оператор производит вывод исполнительных органов в “ноль” машины вручную или автоматически, исполнительные органы перемещаются в направлении нулевой метки по каждой координате. При достижении соответствующей нулевой метки происходит обнуление соответствующей координаты КИМ. Этим достигается единство системы координат машины (СКМ) для различных условий измерения.

Пользоваться СКМ в процессе измерения очень неудобно, поэтому для программирования перемещений и обработки результатов используют дополнительные СК. Системы координат машины относительные (СКО).

Обычно привязываются к центру калибрующей сферы (центр — это начало СК, оси которой параллельны осям СКМ).

Рисунок 49. Привязка измерительного щупа

Диаметр калибрующей сферы изготавливается по 5 квалитету точности (сферы бывают металлическими или керамическими), поэтому считается, что сфера имеет идеальные размеры и форму.

Относительно калибрующей сферы производится привязка всех используемых в процессе измерения измерительных головок и наконечников (смена может быть вручную или автоматически), при каждой новой установке в ручном режиме рекомендуется осуществлять привязку наконечника на калибрующей сфере.

При автоматической смене наконечников и измерительных головок точность установки более высокая, поэтому осуществляется первичная привязка и периодическая по нормативным документам.

Рисунок 49. Привязка измерительного щупа

Диаметр калибрующей сферы изготавливается по 5 квалитету точности (сферы бывают металлическими или керамическими), поэтому считается, что сфера имеет идеальные размеры и форму.

Относительно калибрующей сферы производится привязка всех используемых в процессе измерения измерительных головок и наконечников (смена может быть вручную или автоматически), при каждой новой установке в ручном режиме рекомендуется осуществлять привязку наконечника на калибрующей сфере.

При автоматической смене наконечников и измерительных головок точность установки более высокая, поэтому осуществляется первичная привязка и периодическая по нормативным документам.

Рисунок 50. Установка наконечника относительно точки А

Процесс калибровки — это последовательное измерение координат точек сферы по нормали с разных направлений, чем больше направлений, тем выше точность калибровки. Должно быть минимум 5 направлений для обычного сферического датчика. Но обычно измеряют больше точек.

Рисунок 50. Установка наконечника относительно точки А

Процесс калибровки — это последовательное измерение координат точек сферы по нормали с разных направлений, чем больше направлений, тем выше точность калибровки. Должно быть минимум 5 направлений для обычного сферического датчика. Но обычно измеряют больше точек.

Рисунок 51. Процесс калибровки щупа

Радиус реальной сферы калибратора считается постоянным. В результате мы можем определить погрешность сферы измерительного наконечника. При контакте определяются текущие радиусы ρi по разным направлениям.

Рисунок 51. Процесс калибровки щупа

Радиус реальной сферы калибратора считается постоянным. В результате мы можем определить погрешность сферы измерительного наконечника. При контакте определяются текущие радиусы ρi по разным направлениям.

Рисунок 52. Заменяющая сфера измерительного наконечника

Таким образом, получается, что радиус наконечника — это функция от угла нормали ρi = ƒ(α, β). И в дальнейших расчетах используют таблицу корректоров. Таблица корректоров погрешностей измерения определяется для каждого щупа, для каждой измерительной головки и для каждого положения измерительной головки.

Для измерения детали необходимо определить главную систему координат детали СКД и способ математического базирования, выбрать позиции измерительной головки (в том случае, если она поворотная), необходимые для математического базирования детали в системе координат КИМ и измерения заданных поверхностей детали. Выбрать тип измерительного наконечника, зарисовать схемы расположения дополнительных СКД, для измерения заданных геометрических параметров.

Рисунок 52. Заменяющая сфера измерительного наконечника

Таким образом, получается, что радиус наконечника — это функция от угла нормали ρi = ƒ(α, β). И в дальнейших расчетах используют таблицу корректоров. Таблица корректоров погрешностей измерения определяется для каждого щупа, для каждой измерительной головки и для каждого положения измерительной головки.

Для измерения детали необходимо определить главную систему координат детали СКД и способ математического базирования, выбрать позиции измерительной головки (в том случае, если она поворотная), необходимые для математического базирования детали в системе координат КИМ и измерения заданных поверхностей детали. Выбрать тип измерительного наконечника, зарисовать схемы расположения дополнительных СКД, для измерения заданных геометрических параметров.

|

|

Программирование измерений и расчетов размеров, отклонений формы и расположения поверхностей

| |

| Программирование измерений типовых поверхностей деталей (геометрических элементов)

Выделяются геометрические элементы детали, которые необходимо проконтролировать контактным или бесконтактным методом. Они определяются по чертежу или по карте контроля. Это могут быть только реальные элементы (плоскости, цилиндры, окружности, отдельные точки, конусы, сферы, торы и т.д.), из которых состоит деталь.

Далее составляется схема расположения и обозначения геометрических элементов на детали, которые необходимо проконтролировать.

Определяется число точек измерения для каждого элемента детали. Число точек зависит от вида элемента, отклонений его формы и задач измерения.

Грубые поверхности (12, 14 квалитет) определяются по минимальному числу точек (см. таблицу).

Если погрешность формы превышает 10% от допуска на размер, и точность размера высока, то количество точек увеличивается.

Определив число точек для каждого элемента, можно приступать к разработке стратегии измерения каждого геометрического элемента.

При небольшом количестве точек рекомендуется поточечное измерение. Точки на измеряемой поверхности должны быть расположены равномерно. Для плоскости на возможно большем расстоянии друг от друга. Для цилиндра в двух плоскостях, перпендикулярных оси. Для сферы — в плоскости экватора и на полюсах. Для конуса — в трех плоскостях, перпендикулярных оси.

Рисунок 60. Выбор стратегии измерения

Рисунок 60. Выбор стратегии измерения

Рисунок 61. Цилиндр

Если число точек большое, то лучше использовать сканирующую головку.

Рисунок 61. Цилиндр

Если число точек большое, то лучше использовать сканирующую головку.

Рисунок 62. Сканирующая головка

При сканировании щуп ИГ вводится в контакт с измеряемой поверхностью в начальной точке цикла измерения, движется по заданной траектории, продолжая оставаться в контакте до конечной точки. Траектория зависит от вида поверхности, требуемого числа точек и от наличия запретных зон. Для цилиндра и конуса траектория — спираль. Для плоскости — кривая. После измерения реальных геометрических элементов необходимо произвести первичную обработку результатов контроля. По измеренным координатам необходимо произвести расчет заменяющего геометрического элемента. Если измерение происходило по минимальному числу точек, то вариант заменяющего геометрического элемента только один.

В случае если число точек измерения больше минимально необходимого для заданного геометрического элемента, то заменяющий элемент рассчитывают исходя из какого-либо условия аппроксимации. Заменяющий элемент имеет номинальную форму (если измеряется цилиндр, то это цилиндр), но размер и расположение этого элемента рассчитываются по реальным точкам, в зависимости от заданных условий аппроксимации.

Рисунок 62. Сканирующая головка

При сканировании щуп ИГ вводится в контакт с измеряемой поверхностью в начальной точке цикла измерения, движется по заданной траектории, продолжая оставаться в контакте до конечной точки. Траектория зависит от вида поверхности, требуемого числа точек и от наличия запретных зон. Для цилиндра и конуса траектория — спираль. Для плоскости — кривая. После измерения реальных геометрических элементов необходимо произвести первичную обработку результатов контроля. По измеренным координатам необходимо произвести расчет заменяющего геометрического элемента. Если измерение происходило по минимальному числу точек, то вариант заменяющего геометрического элемента только один.

В случае если число точек измерения больше минимально необходимого для заданного геометрического элемента, то заменяющий элемент рассчитывают исходя из какого-либо условия аппроксимации. Заменяющий элемент имеет номинальную форму (если измеряется цилиндр, то это цилиндр), но размер и расположение этого элемента рассчитываются по реальным точкам, в зависимости от заданных условий аппроксимации.

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

|

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

|